В новый год с новым оборудованием

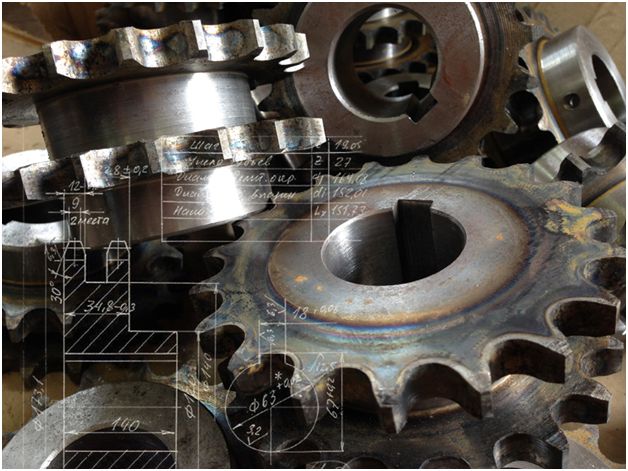

Этот год начался для Харьковпродмаш с запуска нового оборудования «Высокочастотной установки ТВЧ». Мы не останавливаемся на достигнутом - постоянно совершенствуемся, стремимся улучшать качество выпускаемой продукции и профессионализм работников.

ТВЧ закалка (токами высокой частоты) - технология поверхностного упрочнения деталей, изготовленных из углеродистых сталей и чугунов. Широко применяется в промышленности, заключается в быстром нагреве поверхностного слоя до необходимой температуры в зависимости от марки стали с последующим интенсивным охлаждением. Охлаждение осуществляется водой, маслом или синтетической закалочной жидкостью. На твердость и качество полученной поверхности влияет: частота переменного тока, конструкция индуктора, его материал, размеры и материал изделия, время нагрева и охлаждения. Чем проще форма детали и меньше ее размеры, зазор между индуктором и деталью, тем выше качество закалки, меньше расход электроэнергии.

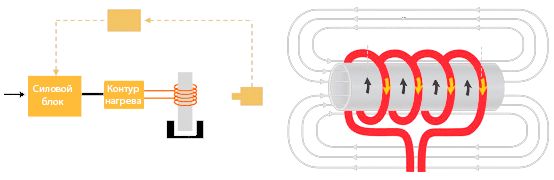

Индукторы как правило изготавливаются из меди. Существуют два типа индукторов «глухие» и «спрейерные». Глухие служат только для нагрева без охлаждения. В случае индукторов, которые в своей конструкции не имеют отверстий, детали охлаждаются в специальном баке, который называется закалочным. Спрейер имеет специальные отверстия через которые подается вода для охлаждения. Таким образом идет нагрев заготовки до необходимой температуры, затем ее охлаждает. Происходит все это в автоматическом режиме, благодаря конфигурации индукторов, которые зачастую изготавливаются конкретно под определенную деталь. Конструкция индукторов может быть самой разной - кольцевой, спиральной, прямоугольной или любой формы, повторяющей профиль детали. Форма и конструкция зависит от формы детали, которую необходимо закаливать, так же влияние на конструкцию имеет частота самого индуктора, кГц. На нашем рынке встречаются установки с низкими частотами, которые дешевле и доступнее, но это влияет на скорость нагрева и качество закалки.

Преимущества ТВЧ

Установка ТВЧ проста в управлении и обслуживании, имеет небольшие габариты и вес. Имеет высокую эффективность работы, из-за локализации энергии имеет небольшое время нагрева, а также высокий КПД. Это объясняется тем, что нагрев ТВЧ создает тепло на той поверхности изделия, которая находится ближе всего к индуктору и прогревается равномерно вглубь тела детали ближе к центру, потери энергии из-за этого незначительны. Немаловажным фактором является и тот факт, что процесс нагрева не сопровождается выделением дыма и других токсичных веществ. Электромагнитные волны не оказывают воздействия на оператора установки из-за быстрого рассеивания в зависимости от расстояния. Поэтому рабочий не подвергается опасности и не нуждается в дополнительных средствах защиты.

ТВЧ закалка (токами высокой частоты) - технология поверхностного упрочнения деталей, изготовленных из углеродистых сталей и чугунов. Широко применяется в промышленности, заключается в быстром нагреве поверхностного слоя до необходимой температуры в зависимости от марки стали с последующим интенсивным охлаждением. Охлаждение осуществляется водой, маслом или синтетической закалочной жидкостью. На твердость и качество полученной поверхности влияет: частота переменного тока, конструкция индуктора, его материал, размеры и материал изделия, время нагрева и охлаждения. Чем проще форма детали и меньше ее размеры, зазор между индуктором и деталью, тем выше качество закалки, меньше расход электроэнергии.

Индукторы как правило изготавливаются из меди. Существуют два типа индукторов «глухие» и «спрейерные». Глухие служат только для нагрева без охлаждения. В случае индукторов, которые в своей конструкции не имеют отверстий, детали охлаждаются в специальном баке, который называется закалочным. Спрейер имеет специальные отверстия через которые подается вода для охлаждения. Таким образом идет нагрев заготовки до необходимой температуры, затем ее охлаждает. Происходит все это в автоматическом режиме, благодаря конфигурации индукторов, которые зачастую изготавливаются конкретно под определенную деталь. Конструкция индукторов может быть самой разной - кольцевой, спиральной, прямоугольной или любой формы, повторяющей профиль детали. Форма и конструкция зависит от формы детали, которую необходимо закаливать, так же влияние на конструкцию имеет частота самого индуктора, кГц. На нашем рынке встречаются установки с низкими частотами, которые дешевле и доступнее, но это влияет на скорость нагрева и качество закалки.

|

Установка ТВЧ проста в управлении и обслуживании, имеет небольшие габариты и вес. Имеет высокую эффективность работы, из-за локализации энергии имеет небольшое время нагрева, а также высокий КПД. Это объясняется тем, что нагрев ТВЧ создает тепло на той поверхности изделия, которая находится ближе всего к индуктору и прогревается равномерно вглубь тела детали ближе к центру, потери энергии из-за этого незначительны. Немаловажным фактором является и тот факт, что процесс нагрева не сопровождается выделением дыма и других токсичных веществ. Электромагнитные волны не оказывают воздействия на оператора установки из-за быстрого рассеивания в зависимости от расстояния. Поэтому рабочий не подвергается опасности и не нуждается в дополнительных средствах защиты.

Основные преимущества закалки ТВЧ:

- большая экономичность, нет необходимости нагревать все изделие;

- более высокие механические свойства;

- отсутствие обезуглероживания и окисления поверхности детали;

- снижение брака по короблению и образованию закалочных трещин;

- возможность автоматизации процесса;

- использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые;

- позволяет проводить закалку отдельных участков детали.

Закалка твч обладает рядом преимуществ относительно объемной закалки

- Деталь сохраняет сырую (не закаленную) сердцевину, приобретая твердый поверхностный слой. Это позволяет лучше сопротивляется пластическим деформациям, истирающим и проминающим нагрузкам;

- Термообработке подвергается не вся деталь, а только те поверхности, которые указывает конструктор;

- Высокая энергоэффективность процесса связана с тем, что нагреву перед закалкой подвергается не вся масса детали, а только ее закаливаемая поверхность примерно на глубину закаленного слоя;

- Процесс сканирующей закалки (последовательная закалка с движением индуктора относительно поверхности детали) позволяет выполнять закалку ТВЧ больших поверхностей (цилиндрических, плоских и сложной формы) с использованием источника питания небольшой мощности;

- Процесс поверхностной закалки ТВЧ поддается автоматизации, поэтому разработаны и широко используются в промышленности различные закалочные станки, в которых параметры процессов нагрева и охлаждения, однажды определенные и запрограммированные технологом, повторяются автоматически для всей партии деталей, обеспечивая высокое качество термообработки;

- Кратковременность нагрева до температуры закалки уменьшает угар металла (образование окалины), что позволяет существенно уменьшить припуски на размеры деталей перед финишной обработкой;

- Нагрев ТВЧ при сканирующей закалке происходит с высокой удельной мощностью от 1...2 кВт/см2 до 10...25 кВт/см2. При этом кратковременно нагревается и сразу охлаждается лишь небольшая локальная область поверхности, которая непрерывно перемещается. Это является причиной незначительных термических деформаций и поводок деталей после сканирующей закалки.

Принцип действия установки ТВЧ

|